一、大豆油加工成套(tào)設備的預處理壓榨工藝

大豆油加(jiā)工成套設備大豆(dòu)的油脂(zhī)製取工藝通常采用預處理直接浸出,個別(bié)情況下也采用冷榨工藝。

大豆油加工成(chéng)套設備的大豆冷榨工藝流程:

大豆→清(qīng)理→破碎→軟化→軋胚→調溫→壓榨→豆餅。

大豆冷榨工藝中的軟化溫度一(yī)般不高於45℃~50℃,軟化(huà)水分為(wéi)10%~12%,軋胚厚度為0.4mm~0.5mm,入榨前的調質溫度不高於70℃。若采用ZX10型螺旋(xuán)榨油機整籽冷榨(zhà)時,則不需要軋胚。

傳統的大豆預處理浸出工藝比較簡單,先進的大(dà)豆預(yù)處(chù)理(lǐ)浸出工藝可采用脫皮、擠壓(yā)膨化(huà)、濕熱處理等技術,並且可以結合(hé)大豆脫皮前的幹(gàn)燥(zào)進行(háng)調(diào)質,省略軟化(huà)工(gōng)序(xù),簡化預處理工藝流(liú)程(chéng)。

傳統的大豆預處理工藝流程:

大豆→清理→破碎→軟化→軋胚→幹燥→浸出

一般的大豆脫皮(pí)預處理工藝流程:

大(dà)豆→清理→幹燥→破碎→脫皮→軟化→軋胚(pēi)→浸出

大豆幹燥調質脫皮預處理工藝流程:

大豆→清理→幹(gàn)燥調質→破碎→脫皮→軋胚→浸出

大豆擠壓膨化預處理工藝流程(chéng):

大豆→清理→幹燥→破碎→軟化→軋胚→擠壓膨化→幹燥→浸出

大(dà)豆濕熱預處理工藝流(liú)程:

大豆(dòu)→清理(lǐ)→破碎→軟化→軋胚→濕熱處理→浸出

大豆的預處理浸出(chū)工藝還應與大豆蛋白生產、大豆綜合利用以(yǐ)及大豆(dòu)活(huó)性成分的提取結合起來。

二、油料的浸出

在(zài)浸出法取油生產工(gōng)藝中,油料浸出工序應該是**重要的工(gōng)藝過程。無(wú)論是生胚(pēi)直接浸出、預(yù)榨餅浸出或膨化物料浸出,它們的浸出機理是相同的。但由於(yú)這些入浸原料的前處理工藝不同,油脂在其中的存在(zài)狀態及物料性狀不盡相同(tóng),因此在浸出工藝條件(jiàn)的選擇和浸出設(shè)備的選型上有所差別。

浸出新工藝

極性溶劑浸出工(gōng)藝,應用新溶劑作為油脂浸出目(mù)標是獲取比采用烴類溶劑浸出更高質量的油脂和成品粕。

大豆油浸出(chū)設備工藝:

1、用乙醇作為浸出溶劑

采用(yòng)乙醇作浸出溶劑能夠從大豆中製(zhì)取無需精煉的油脂,可以(yǐ)獲得(dé)蛋白質含量(liàng)和必需氨基酸(suān)含量高的、味道和氣味(wèi)良好的、淡色的豆粕(pò),並能分離出磷脂和維生素。在用乙醇作溶劑浸出棉籽時(shí),可以獲得高質量的油及具有很低棉酚含量的粕。

為了脫除油脂內殘留的乙(yǐ)醇,不需要長時(shí)間的加熱(rè)作用,為脫除混合油中(zhōng)的微量溶劑,在混合油汽提時也不像用輕汽油時條件那樣嚴格,因此對油脂質量的影(yǐng)響很小。用乙醇對大豆進行浸出後,所獲得豆粕中尿素酶、脂肪氧化酶(méi)、紅細胞凝集素以及50~70%的胰蛋白酶(méi)抑製素(sù),實際上已充分地被鈍化。尤其是乙醇(chún)同輕汽油和己烷相比具有較低(dī)的毒性(xìng),生產中的易燃性(xìng)和爆炸危險性較小。

2、用丙酮作浸出溶(róng)劑

同時具有很(hěn)好的親水和親油性(xìng)質的丙酮,是油脂浸出溶(róng)劑(jì)中的重要溶劑之(zhī)一。由於親水羰基(jī)>C=0占有丙酮分子的絕大(dà)部分,丙酮具有較高介電(diàn)常(cháng)數(shù)和能以任何(hé)比例與水互溶的特性。在丙酮分子裏還(hái)存在兩個強(qiáng)大的疏水甲基—CH3,因此它又能與植物油(yóu)以任何比例混合,是植物油浸出的一種優良溶劑。丙酮作溶劑的另一個優點是用水稀釋即(jí)可簡單(dān)地從丙酮中分離油脂。

利用丙酮性質的兩(liǎng)重性,對棉籽進行浸出,在(zài)從棉籽中獲取高(gāo)品質的油脂和棉籽粕的(de)同時,還能夠獲得棉(mián)酚和其它的非脂肪物質。在這一方麵,**廣泛和**基本的研究工作是前蘇聯全(quán)蘇油脂研究院在1966~1969年進行的。研究內容包(bāo)括,應用(yòng)固—液和液—液萃取相(xiàng)結合工(gōng)藝,用丙酮對棉籽進行選擇性浸出,之後,用不同濃度丙酮(tóng)水溶液對混合(hé)油進(jìn)行濃縮(suō)和精煉。圖3-3.30顯示了這一工藝(yì)過程。利用這一工藝(yì)過程,在實驗室和(hé)半生產裝置中已經獲得了達到精(jīng)煉後規定酸(suān)值和磷脂含量的葵花油、棉籽油、亞麻油和豆油,而對葵花油在色(sè)澤方麵也達到了精煉油的標(biāo)準(葵花籽油:酸值0.84mgKOH,磷(lín)脂(zhī)含量0.18%,色度4.3 mgI2 ;亞麻油酸值2.70 mgKOH,磷脂含量(liàng)0.27%,色度53.8 mgI2)。

國內和國外應用丙酮浸出植物油方麵的工作,還沒有達到工(gōng)業應用的階段(duàn),主要原因(yīn)是由於與所采用的烴類溶劑(jì)相比,丙酮的價(jià)格(gé)較高和數量不足的緣故。

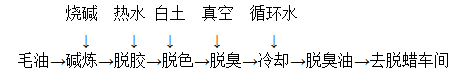

三、大豆油加工成套精煉工藝流(liú)程:

1、簡述:

本車間采用間歇式精煉的(de)生(shēng)產工藝,根據毛油的種類和品質不同(tóng),可調整工藝參數,選擇不同的精煉方(fāng)式(shì),可以(yǐ)生產一、 二、三級食用油;我們提供的(de)工藝設備有如下優(yōu)點:

※ 靈活方便(biàn)的調節性,即便原料品質略有變化(huà)仍可正常生產;

※ **大限度的熱(rè)量利用,節能效果顯著;

※ 全封閉式的生產工藝,避免了油脂的氧化,確保了產品的高品(pǐn)質與穩定性;

※ 設備外觀清潔(jié)美觀,設備質保時間長,終身售後服務;

2、規模及原料:

處理量1-200t/d,以(yǐ)日處理3t大豆油為例

3、產品指標:

大豆油成品油符合國標GB19111-2003標準(一、三級(jí))

4、主要經濟技術指標:

4.1 精煉(liàn)車間總裝機容量:26.7kw; 噸油電耗 55kw/h

4.2 水消耗: 循環(huán)水 0.8t/噸油

4.3 輔料消耗:燒堿 3.5kg/噸(dūn)油; 活性白土 20_40kg/噸油

4.4 精煉煉耗:

中和堿煉: 當毛油W值≤3%時,為(wéi)0.3+1.25×W%+0.3%

當毛油W值≥3%時,為1.35×W%+0.3%

脫色: 白土渣(zhā)殘油≦25%

脫臭: 0.3%+FFA%

5、精煉工藝流程說明

5.1流程示意圖

| 上(shàng)一條:花生油加工成套設備 |

| 下一條(tiáo):菜籽油加工成套設備 |

電話

電話

產品展(zhǎn)示

產品展(zhǎn)示

關於我們

關於我們

聯係我們

聯係我們